螺栓和螺钉是紧固件使用最多、批量也最大的外螺纹件,其最常见的加工方法一般为滚压和切削加工。

最常用的切削加工方法是车削、铣削和套丝,其中车削螺纹是最易实现的且效率较高,也适用于各种材料、规格和精度紧固件的加工。

但由于切削加工是将材料的多余部分切除而获得的螺纹牙型,加工中金属流线被切断(图1所示),得到的螺纹通常强度都不是很高,其疲劳寿命也有限。故这种方法并不适用于批量大、性能要求高的航空航天外螺纹紧固件。

航空航天螺栓及螺钉最常用的螺纹加工方法是滚制,且大量使用于高强度紧固件,在相关的航空航天紧固件标准中,一般都对江南体育app下载官网苹果版 明确要求螺纹进行滚制。

其目的是使金属材料沿螺纹牙型重新分布,金属流线不被切断并在牙底处具有最大密度(图2所示),使得螺纹紧固件的抗拉能力和抗疲劳断裂的能力大大提高。

同时,滚压螺纹也是螺纹加工中效率最高的方法之一。因而在实际生产中,滚压螺纹的加工方式应用最为广泛。

图1 车削螺纹金属流线 图2 滚制螺纹金属流线

滚压螺纹是一种冷作加工方法,是使金属产生塑性变形而形成螺纹。它可以滚压直径大小不等的外螺纹,具有生产效率高、螺纹表面粗糙度细、螺纹强度和表面硬度高等特点,能充分保证零件的力学性能,因而是紧固件和所有机械行业中应用最为广泛的螺纹加工方法。

与切削螺纹相比,滚压螺纹有以下优点:

·材料利用率高,紧固件采用滚压螺纹比车削螺纹可节省10%~25% 的材料;

·螺纹表面能获得很细的表面粗糙度,最差时表面粗糙度也能达到Ra3.2μm。滚压螺纹比车削螺纹平均表面粗糙度要高3个等级,表面粗糙度细化能有效提高紧固件的疲劳极限;

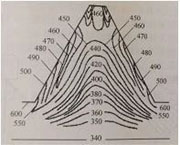

·螺纹强度和表面硬度均有提高。当滚压螺纹时材料变形造成金属晶粒产生滑移时,金属的纤维未被切断并使螺纹牙型表面材质更为致密,这种金属流线在螺纹底部达到最密,加上冷作硬化的作用,使得滚压螺纹的硬度及耐磨性有较大提高(图3所示),抗拉强度可以提高20%~30%,疲劳强度可以提高20%~40%;

图3 滚制螺纹表面硬度分布

· 经济效益高。滚压螺纹基本上是自动和半自动化生产,生产率很高,搓制小规格螺纹紧固件且自动送料时其加工速度可达120 件/min 以上,手送料时滚丝加工最快也可达30 件/min 的效率。滚压螺纹用的搓丝板、滚丝轮等工具使用寿命平均可达万件以上,大批量生产时工具费用很低;

· 属于无切削加工,环境和工件易保持清洁,工人劳动强度低。鉴于螺纹滚压加工的众多优点,因而在能够进行滚压加工的情况下,紧固件外螺纹应尽量采用这种高效、高质量的加工方法。

滚制螺纹最常见的两种加工方式:

1、滚丝轮滚压螺纹

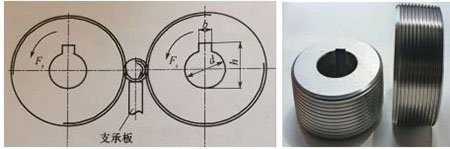

滚丝轮是一个多线螺纹的圆柱形滚轮,一般为两个为一副,其工作原理如图4所示,滚丝轮的螺纹旋向与被滚压螺纹的螺纹旋向相反,但螺纹升角相同,加工时的主要工艺参数为滚压速度、滚丝轮的进给速度、滚压时间、滚压力等。所用的刃具如图5所示。

图4 滚丝轮滚压螺纹原理 图5 滚丝轮实物图

2、搓丝板滚压螺纹

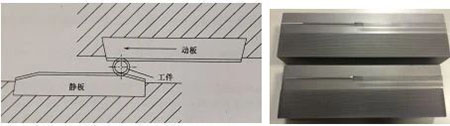

搓丝板滚压螺纹的原理与滚丝轮相同,只不过所用的工具及运动方式不同。搓丝板由一块静板和一块动板组成一幅,其工作原理如图6所示,加工时的主要工艺参数为滚压速度、滚压力等。所用的刃具如图7所示。

图6 搓丝板滚压螺纹原理 图7 搓丝板实物图

航空航天紧固件螺纹滚压加工的特点:

航天紧固件常用的材料大部分为难加工材料,或有特殊性能要求。因此在滚压这些紧固件的螺纹时需要采取某些特殊控制措施。航空航天紧固件一般有以下技术要求和特点:

·螺纹一般在热处理强化后滚压,以保证最终产品保持具有高强度、高抗疲劳性的金属流线和表面强化效果;

·要求具有较短和均匀过渡的螺纹首尾,以保证在有效的螺纹长度基础上提高强度;

·要求一次滚压成型,防止重复滚压可能造成的螺纹缺陷;

·螺纹外径在允许偏差范围内应尽量小,保证以最小的滚压变形量得到合格的螺纹,防止过渡挤压造成内部缺陷;

·精度较高,一般不低于5h 级,MJ 和UNJ 螺纹中径精度一般为4h、3A 级;

·对于超高强度紧固件以及材料常温塑性较差的紧固件,应采用温滚压的加工方式进行,以提高材料的延伸率,提高滚压模具的寿命,降低螺纹出现裂纹的几率。目前常见的温加工方式有温滚丝、温搓丝。

阿里巴巴

阿里巴巴 淘宝

淘宝