因铝材对轻量化及燃油经济性的贡献,越来越多的车身都应用了铝材,对于铝材应用区域的紧固件种类较多,按材料可分为钢制和铝制,按连接形式可分为冷连接和热连接。

铆接

铆接主要有压铆、拉铆、锁铆、折边类铆接四种类型。

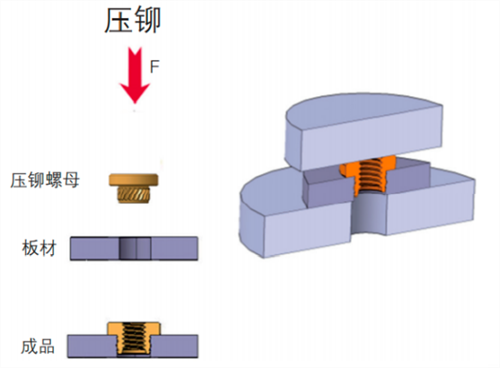

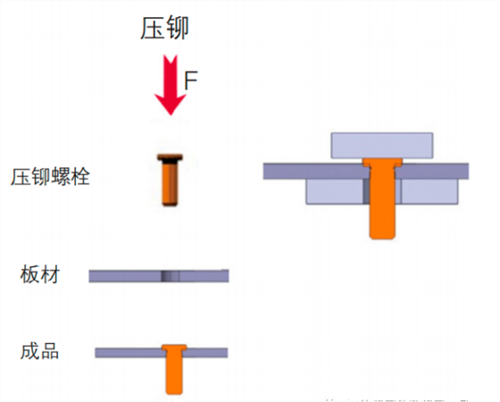

压铆,又叫自扣紧,是一种与板材通过法向结构或者径向结构互锁的标准件连接形式。主要有齿状互锁压铆和折边互锁压铆两种。

可广泛应用于铝合金车身的冲压件,挤出件和铸造件各类零部件上,压铆主要分为压铆螺母和压铆螺栓。

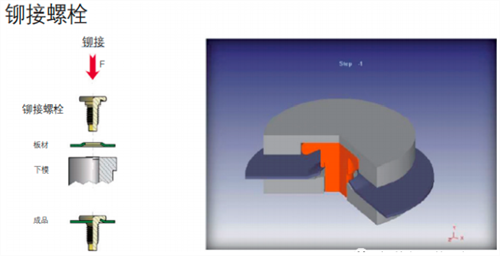

▲压铆螺母过程图

▲压铆螺栓过程图

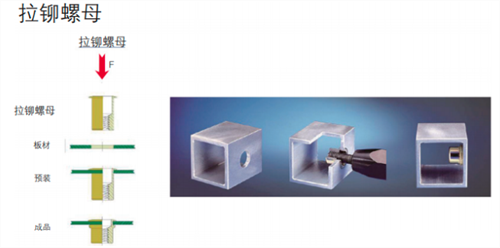

拉铆

拉铆是通过标准件头部拉压变形膨胀,与端部法兰面上下夹住板材开孔,形成一种稳定可靠的标准件连接形式。

拉铆,主要分为:拉铆螺母和拉铆螺栓及抽芯铆钉(抽芯铆钉主要实现多个零件的连接,拉铆螺母和螺栓则以连接辅助为主)。

▲拉铆螺母连接图

▲拉铆螺栓连接图

▲抽芯铆钉细节图

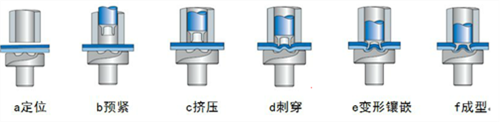

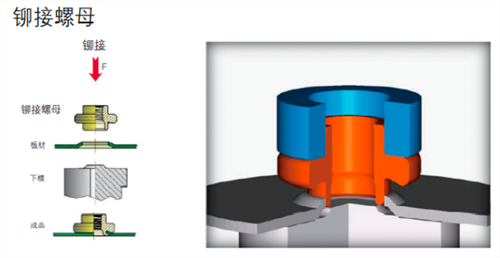

锁铆(SPR、TOX)

锁铆分为SPR和TOX,SPR是通过铆钉实现零件直接的连接,TOX是通过零件与零件的互锁,锁铆是铆钉在上下模具的挤压作用下,铆钉腿端部在被嵌入板材的过程中向四周翻开形成铆扣,从而将上板和下板牢固地连接在一起。

▲SPR连接过程图

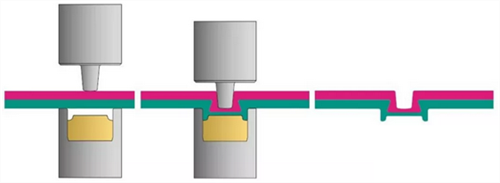

▲TOX连接过程图

折边类铆接

标准件主要是通过标准件底部的翻边结构与开孔板材面在压头作用下,固有模具下挤压翻边折弯成型互相嵌套,形成互锁结构,完成标准件与板材的连接。

工艺过程包三个阶段:上件配合,施作用力,合模成型。此类压铆标准件,推出力较强,连接可靠,但结构复杂,成本较高,需要特定的下模配合成型。一般用于重要硬点或者重要安装点。

▲折边类铆接细节图

▲折边类铆接细节图

对比分析

在结构方面,压铆、拉铆、折边类铆接需要零件具备对应结构,例如开孔或钣金凸起的局部特征。

锁铆则不用,在功能方面,压铆拉铆折边类铆接则以连接辅助为主,是零件连接的一部分又或者为其他系统提供连接辅助(抽芯铆钉可实现零件直接的连接,强度相对较弱)锁铆则是为实现零件之间的连接。

在强度方面:锁铆>折边类铆接>拉铆>压铆。

在空间方面锁铆与折边类铆接需要双侧空间,拉铆与压铆仅需单侧空间。

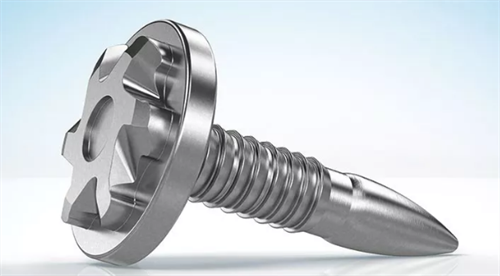

FDS流钻螺钉拧紧

FDS流钻螺钉拧紧工艺,是一种通过设备中心拧紧轴将电机的高速旋转传导至待连接板料摩擦生热产生塑性形变后,自攻丝并螺接的冷成型工艺。

FDS与SPR是铝车身冷连接绝对主力,SPR主要应用在车身各个部位,FDS主要应用在仅拥有单侧空间的纵梁、门槛梁、后纵梁等区域,其尖锐处也会藏在车身结构内部,不影响其外观性。

▲FDS细节图

铝焊接螺柱

铝螺柱焊是将铝合金螺柱端部与铝板件表 面接触,通电引弧,待接触面熔化后,给螺柱一定压力完成焊接的方法。

铝螺柱焊工艺过程,主要包括:上件,预紧,熔合,退出四个阶段。铝螺柱焊具有低成本,快捷灵活的优点,缺点是连接强度弱,同类型同规格铝螺柱焊连接强度比钢螺柱焊弱,一般用于冲压铝板上固定线束,管路等卡接结构。

▲螺柱焊应用细节图

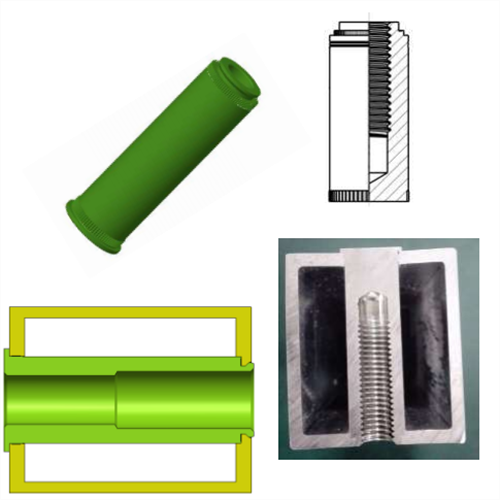

螺纹套

螺纹套通过外螺纹与铝合金铸件啮合,并通过自身的内螺纹为外部连接件提供可啮合螺纹的一种标准件形式。螺纹套实现了低强度的金属材料进行高强度连接这一目标,40 多年的使用实践已经验证了它的可行性。

螺纹套由优质的不锈钢材料制成,安装嵌入车身铸铝部件后形成可靠内螺纹,在切口处(预设断开点)可断开安装尾柄。

▲螺纹套外观图

螺纹套有普通型和自锁型。普通型的螺纹套是由具有精确成型的菱形截面的线圈卷绕而成,从而形成了一个标准的内螺纹,两边可用。

自锁型具有和普通型螺纹套相同的技术优点;此外,其内部设计有一个螺纹锁定区域,通过一匝或多匝多边形线圈固定住安装螺丝的螺纹,来实现螺丝的锁定。

螺纹套广泛应用于铸铝件,为副车架等底盘硬点 ,动力电池,车身本体等重要零部件提供安装点。

▲螺纹套应用细节图

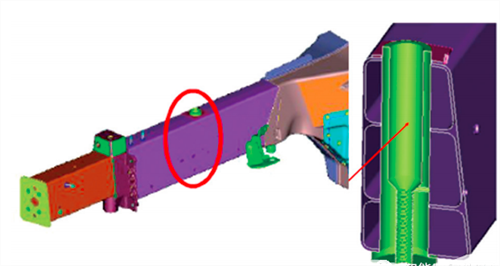

内螺纹套筒

内螺纹套筒一般采用 7 系特制铝,内制螺纹,具有较高连接强度,基于两倍螺纹长度,保载可满足 PC10 级的受力要求。

套筒采用冷连接的方式连接型材两个端面,使型材两个端面共同承担负载。

▲内螺纹套筒视图

内螺纹套筒有着连接可靠,受高力矩要求,装配简单的优点。缺点是成本较高,且对型材梁截面尺寸需配合应用。

铝合金套筒螺母,主要应用于铝型材车身部件上的重要安装点,如副车架,悬架,电机总成,动力电池等重要硬点,安全带安装点。

▲前纵梁区域应用图

总结

相对于钢制车身,全铝车身的紧固件种类更多,今天,江南体育手机版 主要介绍了拉铆类,压铆类紧固件、折边类紧固件、锁铆类紧固件、FDS、螺柱焊、螺纹套、内螺纹套筒等,

在车身设计过程中,主要通过性能、功能、成本、结构等合理选择紧固件,通过众多的紧固件实现车身连接,赋予其真正的灵魂。

阿里巴巴

阿里巴巴 淘宝

淘宝