螺钉预紧力是超精密加工与装配中不可忽视的重要因素,基于 ANSYS接触分析模块,采用具有回转对称结构的多个平行环形圆台结构代替螺纹的螺旋升角结构,建立了具有工程实际参考意义的螺纹计算分析模型,通过有限元分析,计算得到了螺钉预紧力作用下连接件及螺纹牙型的变形特征。

引言

螺纹的预紧有利于增强联接的刚性、紧密性、防松及防滑[1],以防止受载后被联接件间出现缝隙或相对滑移。预紧力的适当控制是确保螺纹联接质量的关键,预紧力过小将导致联接松动而失效,过大的预紧力又会使联接件在装配变形或偶然过载时被拉断[2]。

研究人员对螺钉预紧力的关注重点主要集中于螺钉的失效、预紧力模型及工程控制方法等,对螺钉的模型处理进行了较大简化[5],对螺钉预紧力造成螺纹牙型变形等装配过程零件内部变形缺乏有效的关注。

计算模型

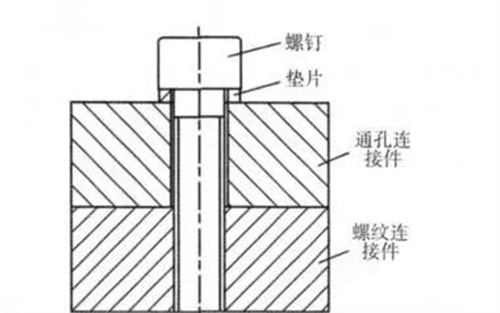

图1 计算模型

为了简化所分析问题的复杂程度,便于探索其中蕴含的科学规律,同时又不失一般性,计算所用几何模型采用具有回转对称的结构,如图1所示。模型由两个被连接件:通孔连接件、螺纹连接件和螺钉、垫片组成,螺钉公称直径M8,通孔连接件尺寸为准50×20,中心通孔直径为准9,螺纹连接件尺寸为准50×20,中心有一M8 螺纹通孔,垫片的外径为准16,内径准9,厚度1.6。

由于螺钉预紧力与拧紧力矩之间的关系已经较为成熟[6],直接给定螺钉的预紧力5kN,对各联接件的变形进行分析。

模型简化

研究的重点是分析在螺钉自身的拉紧力作用下,被连接件的整体变形,及较为薄弱的螺纹部分的应力及变形问题。由于螺纹部分的应力与变形相对较大,因此如需对物理问题的深入分析,必须以能充分反映实际结构的模型进行计算,最理想的模型即是建立符合国标要求的实际螺纹几何模型,然后再进行相应的应力应变分析,计算结果才具有说服力。

不过,由于实际螺纹的几何模型较为复杂,几何实体建模存在较大难度,由于螺旋升角的存在,螺纹接触牙型表面的法向矢量随着位置的不同各不相同,即便在三维建模软件UG中也难以构建出正确的模型。即便在三维建模软件中能构建出正确的实体模型,由于螺纹之间的相互作用属于接触分析范畴,在ANSYS接触分析中,如果接触面或目标面整个螺纹均为螺旋表面,则接触面的法向矢量会出现一会儿指向外部,一会儿指向内部的矛盾之处,使ANSYS难以实现正确、有效的问题求解。

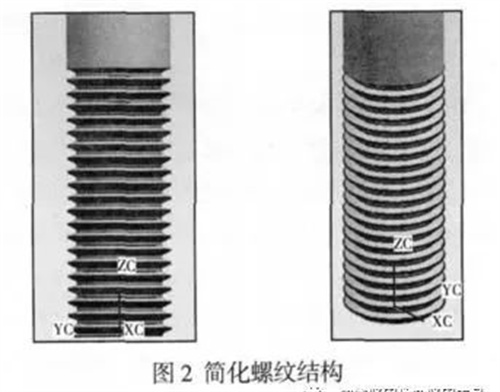

为了突出分析问题的特征,又不失问题分析的可行性,需对螺纹结构进行简化。简化方法如下:保留螺纹的牙型角等结构尺寸不变,用多个平行的环形圆台结构代替螺旋升角结构,如图2所示。螺纹螺距、牙型等结构参数均保持不变,并按国标进行建模。这种简化方法一方面简化了螺纹模型,另一方面又充分的体现了内、外螺纹之间接触应力及实际变形情况,计算结果具有一定实际意义和指导作用。

计算模型及参数

由于被连接件及螺钉均为轴对称结构,因此在ANSYS 中可用平面单元PLANE42代替实体单元进行建模与分析,从而可以简化建模过程,而且便于利用APDL 语言对建模与计算过程进行控制。据此在ANSYS中建立的计算模型,如图3所示。由于螺纹牙型部分的尺寸尺度与其它尺寸相比小得多,而螺纹牙型的变形又是关注的重点,须将螺纹部分的网格细化,得到划分网格后的有限元模型,如图4 所示。设置螺钉轴线为轴对称边界条件并限制水平方向位移,垫片的上平面各项位移为0,螺钉轴线竖直向上受集中载荷5kN。

各相互配合的内外螺纹牙型面及通孔连接件与螺纹连接件之间创建接触对进行约束。

所有零件材料均为钢,计算参数为:弹性模量E=150GPa,泊松比P=0.3,密度Den=7830kg/m3。

计算结果与分析

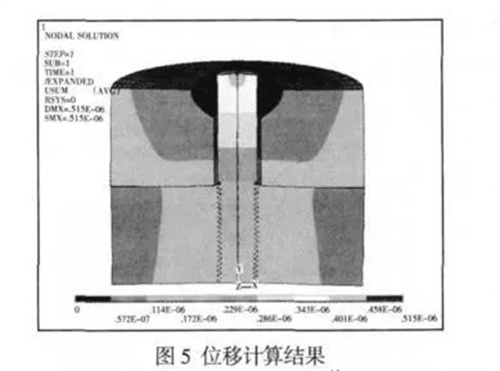

位移

由螺钉拉紧造成的各连接件的变形位移,如图5 所示。从图5 中可以看出,在螺钉拉力的作用下,被连接件中心受压产生变形和位移,而被连接件的外圆柱面边缘则因受到挤压产生翘曲,造成外缘彼此脱离的现象。

重点关注被连接零件的变形,尤其是内螺纹零件的变形。从图5中可以看出,螺纹连接件中心近螺纹处的位移最大,从计算结果中提取螺纹连接件的最大位移,为0.16μm。由于被连接件外缘彼此产生脱离,分别提取两个被连接件外缘接触点的位移,进行相减可得对应的脱离距离。从提取结果可以看出,被连接件在X和Y方向均发生错位与脱离现象,其中,X方向最大脱离0.014μm,Y方向最大脱离0.033μm。

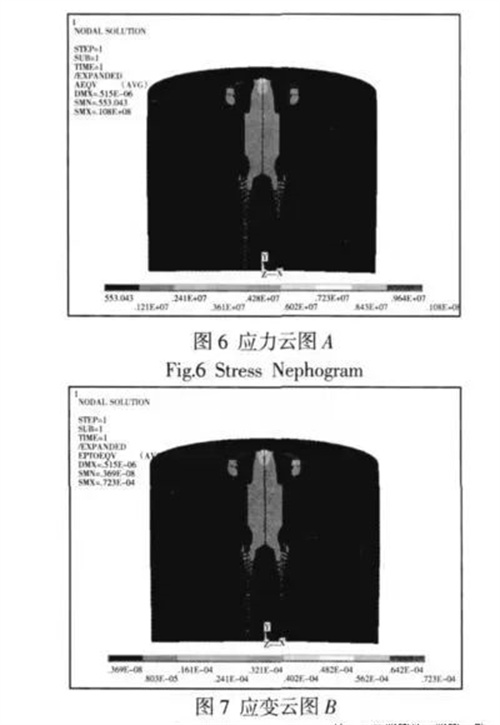

应力与应变

由螺钉拉紧造成的各连接件的应力云图,如图6所示。应变云图,如图7所示。

由于给螺钉施加的是集中载荷,因此计算显示螺钉的中心处的应力与应变均最大,由于这点不作为分析重点,因此暂不作细致分析。而对螺纹接触部分而言,螺纹拧入的前几个牙型彼此产生比较大的应力和应变,有比较大的应力集中。对于被连接件而言,由于作用面积较大,应力和应变相对而言显得比较小。

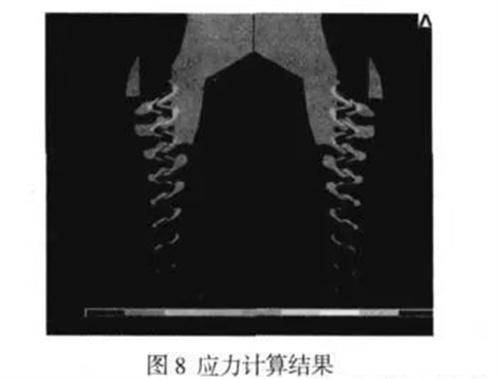

螺纹的变形

将螺纹连接接触配合部分的应力计算结果放大显示,如图8所示。从图8中可以看出,螺纹的拧入的前几个牙型彼此之间产生比较大的应力和变形,有比较大的应力集中,而其余的螺纹牙型则对螺纹拉力的贡献较小。

而螺纹口处的应力集中与变形最大,螺纹越深,螺纹牙型的应力与变形逐渐减小,本例的计算结果显示,主要有前六圈牙型对螺钉预紧力做出贡献。从这点可以看出,从结构设计角度考虑,可对螺纹的拧入深度进行适当优化。

从螺纹牙型的接触变形可以看出,被连接件内螺纹受螺钉外螺纹的压力作用产生Y方向的变形,螺钉则产生Y方向的位移,因此螺纹主受力面产生接触与摩擦,而副受力配合面则发生脱离。这种现象与定性分析及理论结果一致,表明分析结果具有一定的可信度。

结束语

螺钉预紧力的影响与控制在超精密加工与装配中是不可忽视的重要因素,基于ANSYS接触分析模块,通过对螺钉进行适当简化,建立了具有实际参考意义的工程化螺钉预紧力及连接件变形的分析模型,通过有限元分析与计算,得到了连接件及螺纹牙型的变形特征:

(1)在螺钉预紧力的作用下,被连接件螺纹孔中心部分受压产生变形,而被连接件的外圆柱面边缘则因受到挤压产生翘曲和彼此脱离的现象;

(2)螺钉预紧力主要由螺纹拧入深度较浅的前几个牙型贡献反作用力,其彼此之间产生比较大的应力和变形,有比较大的应力集中,而其余的螺纹牙型则对螺纹预紧拉力的贡献较小。螺纹口处的应力集中与变形最大,螺纹越深,螺纹牙型的应力与变形逐渐减小。

计算分析结果既考虑了装配零件的宏观变形,又展现了螺纹牙型细微结构的应力与变形情况,具有很强的工程应用价值,可为精密零件的结构设计和螺钉预紧力控制等装配工艺提供指导。

阿里巴巴

阿里巴巴 淘宝

淘宝