现代化的设备中,螺栓更多是在变载荷下工作。例如:某种内燃机缸盖螺栓,工作在反复受拉的恶劣环境中,且结构上不允许加大螺栓尺寸,这就必须提高它的强度和抗拉疲劳性能,也就是说,对这类螺栓的抗拉疲劳寿命有更高的要求。

螺纹联接件的疲劳规范

由于用户的不同,联接件使用环境各异,因此,必须统一环境才能制订和选择寿命指标,而最主要的环境条件是载荷。

1. 1载荷条件

这里指的载荷条件是当做疲劳试验时,对螺栓施加的最大和最小载荷值。目前ISO和我国规范对σb≥1200MPa等级以上的螺栓,都把最大载荷值规定为螺栓最小抗拉破坏载荷的46%-K值(载荷系数) 。

规范中对不同直径的螺栓规定了最小破坏载荷标准值,它既作为静拉强度的验收依据,又作为疲劳试验的载荷依据(疲劳抗拉试验最大载荷=最小抗拉载荷×载荷系数K) 。例如对合金钢凸头螺栓,K值取0. 46。。

疲劳抗拉试验中最小载荷由载荷比R 决定。R =最小载荷/最大载荷, R = 0. 1。

1. 2寿命指标

在上述的载荷规定下,还有统一的寿命指标。即在规范规定的抽样样品中,最小循环次数不小于4. 5 ×10的4 次方次,,凡样品中超过13 ×10的4 次方次的只按13 ×10的4次方次计平均值。

螺纹联接件抗拉疲劳寿命

2. 1螺栓材料及热处理的选择

我国有关标准(如: GB /T3098. 1 - 2000)规定:对σb ≥1 200MPa 的螺栓才有疲劳性能要求(Lin:对于高强钢提出疲劳性能要求的主要原因是高强钢本身在强度提高的同时,其材料性能的塑性储备是明显劣于中低强度钢的。

把这一要求去与具有更高强度同时又有很好的塑性储备的镍基合金和钛合金比较显然是不合适的。), 如40CrNiMo、30CrMnSi等。如果选用强度更高的合金钢材料,如美国INCONEL718合金,它可以有1 600MPa以上的强度,按一般规范载荷作疲劳试验时,就会有很高的寿命值,以M6螺栓为例。

如表1规范所定的疲劳试验载荷为11. 01 kN 静拉破坏载荷为23. 93 kN,而INCONEL718合金实际静拉破坏载荷可高达35kN,若仍以11. 01 kN为Pmax做疲劳试验,则只相当于静拉破坏载荷的31%,其寿命值当然会较高。可是如30CrMnSiNi这类高强度材料,其缺口敏感性极高,做抗拉疲劳试验时的寿命值很低,根本不宜用作有抗拉疲劳要求的螺纹零件。

某些材料静拉破坏载荷虽然可以与30CrMnSi等合金钢相近,但以同样载荷水平作疲劳寿命试验时, 疲劳寿命值达不到规范要求, 如钛合金Ti6Al4V。为使其疲劳寿命值与30CrMnSi等合金钢一致,必须把载荷水平降至40% (即K值取40% ) ,对其他类型钛合金(如Ti21523) , K应降至36%(Lin:这种提法也有问题:通常对于具有同等静力强度钛合金螺栓,其疲劳性能会比同样的钢制螺栓要好。这是一种对不同材料性能的基本认识。

在这种情况下,显然钛合金螺栓的可以高于0.46, 肯定不会是0.36.)。因此,对螺栓联接件要求有足够高的静拉强度,又要有较高抗拉疲劳寿命,应注意正确选择材料。

疲劳断裂和延迟断裂是机械零部件失效的2个主要原因(Lin:这又是在混淆概念。螺栓发生延迟断裂的主要因素往往是由于表面电镀引起的一种氢致损伤行为,与疲劳断裂基本上无关)。

一般而言,当钢的抗拉强度约1 200MPa时,疲劳强度和延迟断裂抗力均随强度和硬度的提高而提高;但当抗拉强度超过约1 200MPa时,疲劳强度不再继续提高,延迟断裂抗力反而急剧下降。机械制造用钢大多是中碳合金钢,并在调质状态下使用,其抗拉强度大多为800~1 000MPa。提高其强度并不难,而最大的困难在于解决强度提高后的低寿命问题。疲劳破坏和延迟断裂问题是机械制造用钢高强度化和长寿命化的主要障碍。

热处理也是很重要的因素,江南体育app下载官网苹果版 调质过程中的回火,在高温回火区域,容易产生硫、磷等杂质元素,杂质元素在晶界上偏聚,会产生脆性断裂,尤其是当硬度在35HRC以上,脆性倾向更加严重。

2. 2提高抗疲劳寿命的工艺方法

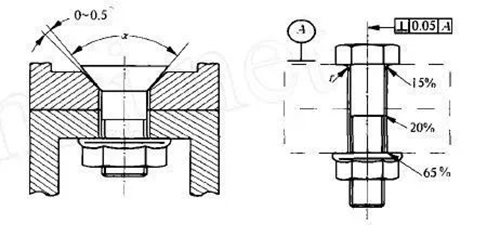

螺纹联接件在未强化之前,其抗拉疲劳破坏的几率为:65%的破坏发生在与螺母联接的第一扣;20%的破坏发生在螺纹与光杆的转变处(Lin:这种描述基本正确,但是,造成在这些部位发生疲劳破坏的根本原因还是结构的应力集中程度过高),也就是发生在螺纹的收尾处; 15%的破坏发生在螺栓头与螺杆过渡圆角处,如图1所示。必须说明,上述数据建立在整个联接件金属流线没有破坏的条件下。

图1 螺栓沉头角度要求及螺纹牙受力分析

为改善抗拉疲劳寿命,可以在螺栓形状和工艺上采取措施,目前最有效的方法如下。

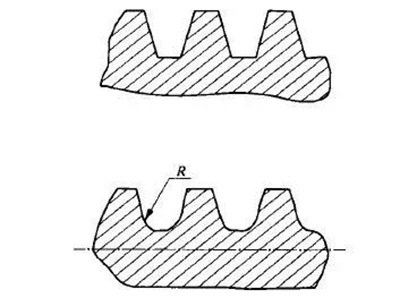

2. 2. 1采用MJ螺纹(即加强螺纹)

MJ螺纹与普通螺纹的主要区别在外螺纹的小径d1 和R ,如图2 所示。MJ 螺纹的主要特点是小径d1 较普通螺纹大些,牙根圆角半径增大,减小螺栓的应力集中。对R 有具体要求(Rmax = 0. 180 42 P,Rmin = 0. 150 11 P, P为螺距) ,而普通螺纹无此要求,甚至可以为平直段。这一重要变动,可以大大改善小径的抗拉疲劳性能。目前航空、航天器螺栓多采用MJ螺纹。

图2 压根过渡圆角

2. 2. 2改善螺纹疲劳性能

采用滚压螺纹的工艺方法,由于冷作硬化的作用,表层有残余压应力,可使螺栓内部金属纤维线走向合理且不被切断,其疲劳强度可较车制螺纹高30%~40%。若热处理后再滚压螺纹,使零件表面得到强化并获得残余压力层,其材料表面疲劳极限可提高70%~100%。

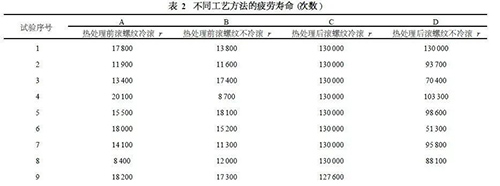

这种工艺还具有材料利用率高、生产率高和制造成本低等优点。表2 试验数据为不同工艺方法下的疲劳寿命值。试验螺栓材料为30CrMnSiA, 螺栓标准为GJB121. 2. 3, 6 ×26 (即MJ6)按试验方法进行抗拉疲劳试验,试验疲劳载荷: Pmax = 10. 1 kN, Pmin = 1. 01kN,结果见表2。

从表2可知,热处理后滚螺纹再冷滚螺栓转角处圆角r(见图1)的抗拉疲劳性能最好。冷挤r的值要求不严格,技术条件只规定了变形量上限。

图3 严格控制收尾尺寸,减少螺栓的应力集中

2. 2. 3严格控制收尾尺寸

如图1所示,螺栓螺纹与光杆过渡区是重要的疲劳源之一,严格按收尾尺寸控制过渡区形状是提高该区域疲劳寿命的重要措施。因此,在设计制造滚丝轮时,必须按标准严格修磨收尾处,且在滚丝时严格控制滚丝位置。具体措施可采用较大的过渡圆角见图3a,切制卸载结构见图3b、图3c,螺纹收尾处切制退刀槽也可减少应力集中(Lin:图3b和3c的示意图有明显的误导作用。增大过渡区域的圆角,的确有缓和局部应力集中的作用,但是图3b 3c)。

对图1所示螺栓转角r冷挤,可提高转角处抗拉疲劳寿命。如表2 所示, 若只采取2. 2. 1 ) ,2. 2. 2) , 2. 2. 3)项强化措施,疲劳断裂将全部发生在螺栓转角r处。所以,冷挤强化转角r是提高螺栓整体抗拉疲劳寿命的重要措施之一。

2. 3避免产生附加弯曲应力

由于设计、制造和装配不良的原因,会导致螺栓偏心载荷。偏心载荷会在螺栓中引起附加弯曲应力,大大降低螺栓的疲劳强度,所以,从结构和工艺上应采取相应的措施,以避免附加弯矩的产生。

(1)螺栓的沉孔角度要准确,只允许0°~0. 5°的正偏差,不允许负偏差,如图1所示。

(2)螺栓的支承面应平整,并与螺栓孔轴线垂直。

(3)对工件上装配六角头一类的安装孔,孔的倒角应符合国际规定。

2. 4预紧力装配

预紧力是螺纹联接中最被关注的一个问题。理论和实践证明,螺栓和被联接件的刚度不变,只恰当地增大预紧力,对抗拉疲劳性能有明显提高。这就是螺栓预紧应力高达( 0. 7~0. 8)σs 的一个原因。为此,准确控制预紧力并保持其不减退是很重要的。预紧应力大小由定力扳手或预应力指示垫圈控制。不同条件下对预应力大小要求不同,常用的预应力估算可用下列经验公式:

对一般机械预紧应力: σp = (0. 5 ~ 0. 7)σs ;对高强度联接: σp = 0. 75σs (为屈服极限)(Lin:这种预应力的提法又与前面的46%的提法相矛盾)。近年来出现一种螺栓联接的新方法,就是把螺栓预紧到屈服点,使螺栓在塑性域工作。详情可参阅日本人丸山一郎的论文《塑性ねじ域缔结》(《机械の研究》40卷No12. 1988) 。对重要预紧应力抗疲劳联接,应作不同预紧应力的疲劳寿命试验,才能确定正确而可用的预应力值。

总结

文中通过试验数据和实践经验,从螺栓的选材、加工工艺和装配方面,提出了一些提高螺栓抗拉疲劳强度的具体措施,有些已在实际应用中验证了其有效性,有些经验数据和结论仍有待于得到理论上的进一步探讨和支持。总而言之,提高螺栓的抗拉疲劳性能必须采取综合措施,任何单一的措施都不能完成整体抗疲劳的需要。

阿里巴巴

阿里巴巴 淘宝

淘宝