紧固件热镦工艺和冷镦工艺,分别适用于什么场合,各有哪些优缺点,今天,江南体育手机版 精密零件就给大家详细一下热镦和冷镦的不同之处。

热镦和冷镦是两种不同的金属成型工艺,可提供相似的结果。

锻造是使用某些模具和设备,将金属变形为预定形状的过程--变形是使用热镦、冷镦甚至温锻工艺完成的。锻造用于晶粒结构的排列赋予零件定向特性,使晶粒对齐,使其能够抵抗零件将遇到的高应力。 相比之下,铸造和机械加工通常对晶粒结构的排列控制较少。

锻造工艺

锻造,被定义为金属在其固态下的成形或变形。

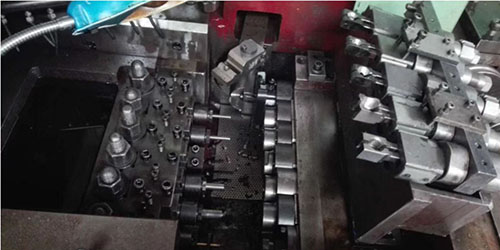

许多锻造是通过镦粗工艺完成的,其中冲头或柱塞水平移动以压在杆或杆的末端以加宽并改变末端的形状。零件,通常在达到其最终形状之前通过连续的工位。江南体育app下载官网苹果版 ,以这种方式“打头”。发动机气门,也通过镦粗锻造形成。

在锻造过程中,零件在模具中被锤击成成品零件的形状。开模锻造和闭模锻造是有区别的。在开模锻造中,金属永远不会完全受到模具的约束。在闭模过程中,锻造金属被限制在上下半模之间。反复锤击模具迫使金属进入模具的形状,模具的两半最终闭合。

热镦

在热镦过程中,钢坯被感应加热或在锻炉或烘箱中,加热到金属再结晶点以上的温度。

这种极端高温对于避免金属在变形过程中的应变硬化是必要的。因为金属处于塑性状态,所以,可以制作出相当复杂的形状。金属保持延展性和韧性。

不同金属热镦所需的平均锻造温度为:

•钢最高1150°C

•铝合金360至520°C

•铜合金700至800°C

为了锻造某些金属,如超合金钢,采用了一种称为等温锻造的热镦。

在这里,模具被加热到接近钢坯的温度,以避免在锻造过程中零件的表面冷却。锻造有时也在受控气氛中进行,以尽量减少氧化皮的形成。

通常来说,复杂的零件选择热镦来制造,因为它允许材料在其塑性状态下变形,金属更容易加工。

考虑热镦的因素包括:

•复杂零件的生产

•中低精度尺寸

•低应力或低加工硬化

•均匀的晶粒结构

•延展性的增加

热镦的缺点包括:

•不太精确的公差

•冷却过程中材料可能翘曲

•变化的金属晶粒结构

•周围大气和金属之间可能发生的反应

冷镦(或冷成型)

冷镦使金属在其再结晶点以下发生变形。冷镦在降低延展性的同时提高了抗拉强度和屈服强度。冷镦通常在室温进行。

冷镦应用中最常见的金属通常是碳钢或碳合金钢。冷镦通常是一种闭模工艺。

冷镦通常比热镦便宜,并且最终产品需要很少的精加工。由于冷镦对金属强度的提升,有时可以使用较低等级的材料,来生产无法通过机械加工或热镦的零件。冷镦也不太容易受到污染问题的影响,最终部件具有更好的整体表面光洁度。

缺点包括:

•锻造前金属表面必须清洁且无氧化皮

•金属的延展性较差

•可能出现残余应力

•需要更重、更大的设备

•需要更高强度的模

温镦

温锻在再结晶温度以下但高于室温进行,克服热镦和冷镦的缺点并获得其优点。

少量氧化皮的形成,与热镦相比,公差可以控制更精确。与冷镦相比,加工成本更低,制造所需的压力也更低。与冷加工相比,加工硬化减少,延展性提高。

关于锻造技术及其应用特点,今天就分享到这里。您有任何疑问或建议,可致电【江南体育手机版 精密零件】 ,或致电 0755-29766626/18923858848

阿里巴巴

阿里巴巴 淘宝

淘宝